大型半自磨機因選配鋼球直徑大、線速度高而受到大沖擊載荷,導(dǎo)致半自磨機襯板開裂概率增加,有效使用壽命降低。以某銅礦 φ11 m 半自磨機襯板結(jié)構(gòu)的演化和使用情況為研究對象,對比研究了筒體襯板結(jié)構(gòu)對襯板使用情況的影響。研究結(jié)果表明,襯板材質(zhì)和工藝參數(shù)基本穩(wěn)定時,襯板壽命的提升主要依賴于襯板結(jié)構(gòu)和金屬量的增加;對提升面角進行合理優(yōu)化,可以提高金屬利用率,降低襯板斷裂概率,在運行初期快速提升磨機臺效。

大型半自磨機是選礦廠的核心裝備之一,可以大幅提高礦石的處理效率,降低噸礦處理成本。襯板是半自磨機重要的部件,主要作用是提升礦物,保護磨機本體。大型半自磨機鋼球直徑大,線速度高,襯板的使用壽命通常在 3~6 個月,且使用過程中易發(fā)生斷裂或延展變形,對選礦系統(tǒng)具有至關(guān)重要的影響。因此,半自磨機襯板成為選礦廠重點關(guān)注的備件物資。

結(jié)構(gòu)和材質(zhì)是襯板質(zhì)量的關(guān)鍵因素。半自磨機襯板材質(zhì)需同時滿足較高的硬度、耐磨性和沖擊韌性,材料的研發(fā)、驗證周期長,目前可選擇的材料種類較少,主要為低合金珠光體鋼。通常采用優(yōu)化襯板結(jié)構(gòu)來改變襯板磨損特性,減少襯板斷裂,提高襯板使用壽命。筆者以紫金旗下某 φ11 m 半自磨機襯板為研究對象,對比研究筒體襯板結(jié)構(gòu)對使用壽命和磨損特性的影響。

1 半自磨機及工藝參數(shù)

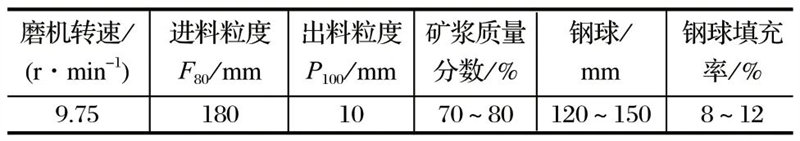

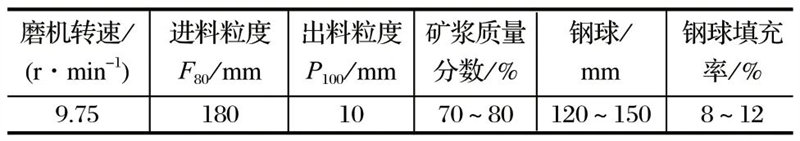

選礦廠半自磨機規(guī)格為 φ11 m×5.4 m,銅礦的額定處理量為 45 000 t/d。半自磨機工藝參數(shù)如表1 所列,礦石性質(zhì)參數(shù)如表2 所列。

表1 半自磨機工藝參數(shù)

表2 礦石性質(zhì)參數(shù)

由表2 可知,根據(jù) JK 落重試驗參數(shù)、邦德球磨功指數(shù)與物料硬度的關(guān)系,該銅礦礦石在礦石硬度數(shù)據(jù)庫為中硬,且該銅礦礦石在球磨機閉路工況條件下為中等難磨。A×b 值和 ta 值表征礦石在半自磨機中較難破碎,Wi 表征礦石在球磨機中為較難磨細(xì),可以預(yù)見半自磨機襯板和球磨機襯板的使用壽命會低于其他相同或相近規(guī)格的磨機。

半自磨機頑石比例為 15%,實際鋼球配比 φ 120 mm:φ150 mm=1∶1,鋼球填充率為 11%;2022 年之前采用開路系統(tǒng),2022 年之后采用閉路系統(tǒng),頑石經(jīng)破碎后返回半自磨機。

2 筒體襯板結(jié)構(gòu)演化

2.1 主機襯板結(jié)構(gòu)

隨主機筒體襯板在長度上采用兩段設(shè)計,圓周分布上采用 48 排等高設(shè)計,進出料端筒體襯板結(jié)構(gòu)完全相同,筒體襯板的結(jié)構(gòu)形式如圖1 所示。襯板的提升面角為 28°,底板厚度為 80 mm,提升條總高度為290 mm,有效高度為 210 mm。筆者認(rèn)為半自磨機筒體襯板提升條的有效高度應(yīng)為鋼球直徑的 2 倍以上,主機襯板結(jié)構(gòu)提升條有效高度僅為 φ120 mm 鋼球的1.75 倍、φ150 mm 鋼球的 1.4 倍。

圖1 襯板的結(jié)構(gòu)形式

受調(diào)試期工況不穩(wěn)定、礦料供應(yīng)不足等情況影響,襯板提升面角較小,鋼球空砸襯板概率較高,襯板斷裂嚴(yán)重,..終處理量僅約為 200 萬 t,與期望值300 萬 t 以上相差較多。

2.2 非對稱結(jié)構(gòu)

針對主機襯板斷裂和處理量不理想的情況,對襯板結(jié)構(gòu)形式進行多次優(yōu)化調(diào)整。由于襯板的非提升面不參與提升物料,將主機襯板的對稱結(jié)構(gòu)優(yōu)化為非對稱結(jié)構(gòu),結(jié)構(gòu)形式如圖2 所示。

圖2 非對稱襯板的結(jié)構(gòu)形式

提升面角由 28°提高至 30°,非提料面角減小至15°,鋼球的拋落點位于磨機內(nèi)料堆的趾部 (見圖3),可減少對襯板的直接沖擊。提料側(cè)底板厚度 h1 增加至 110 mm,非提料側(cè)底板 h2 增加至 90 mm,兩批次襯板提升條總高 H 分別提高至 340 mm 和 350 mm,有效高度分別是 φ120 mm 鋼球直徑的 1.92 倍和 2.00倍。非對稱結(jié)構(gòu)有利于在提升條高度加高時襯板質(zhì)量不增加或者較少增加,提高金屬利用率。

圖3 鋼球拋落軌跡模擬

優(yōu)化后,筒體襯板斷裂數(shù)量明顯減少,整體處理量達到 280 萬~ 300 萬 t。依據(jù)使用情況,進行進一步優(yōu)化,提升條總高度..增加至 380 mm,原礦處理量..可達 349 萬 t,有效提升了襯板的使用壽命。

2.3 襯板結(jié)構(gòu)優(yōu)化

該礦經(jīng)半自磨機破碎后,頑石產(chǎn)量平均可達15%,半自磨機排出的頑石不再返回半自磨機,直接進入堆浸工藝。為了提高資源利用率,有效解決頑石產(chǎn)量較多的難題,經(jīng)綜合考量,增設(shè) 1 臺頑石破碎機,破碎后的頑石返回半自磨機進行再次破磨。頑石重新進入半自磨機后,磨機內(nèi)的難磨物料明顯增加,半自磨機的原礦處理量下降至 290 萬~300 萬 t,同時襯板開裂數(shù)量略有上升,半自磨機的停機率增加。

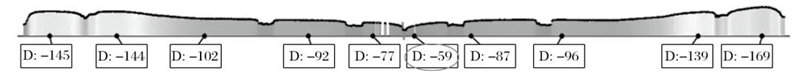

為了進一步提高襯板的使用壽命,減少停機次數(shù),提高磨機運轉(zhuǎn)率,需要準(zhǔn)確掌握襯板的高磨損區(qū)域,襯板設(shè)計時對襯板結(jié)構(gòu)進行有針對性的增強、優(yōu)化。采用 3D 掃描分析技術(shù)對拆卸前筒體襯板的整體磨損情況進行了三維掃描和數(shù)據(jù)分析。筒體襯板提升條和底板的剩余厚度分別如圖4、5 所示。

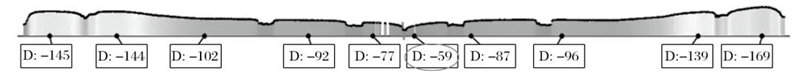

圖4 筒體襯板提升條剩余厚度 (左側(cè)為進料端,右側(cè)為出料端)

圖5 筒體襯板底板剩余厚度 (左側(cè)為進料端,右側(cè)為出料端)

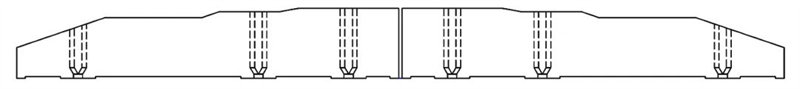

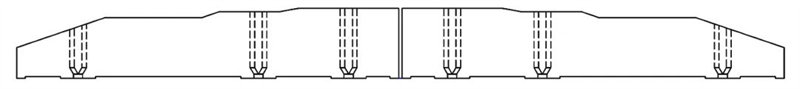

由圖4、5 可以看出,半自磨機的高磨損區(qū)域位于筒體的中間部位。當(dāng)筒體襯板的提升面角在一定范圍 (..提升面角) 時,磨機碎磨效果達到..。采用變面角使上部面角接近..提升角,有利于半自磨機在運行初期快速達到..產(chǎn)能。襯板改進方案仍采用非對稱結(jié)構(gòu),同時采用變面角方案,并對高磨損區(qū)域進行加高,實現(xiàn)不同部位等壽命設(shè)計。改進后的襯板截面結(jié)構(gòu)如圖6 所示,提升條高度沿軸向分布如圖7所示。

圖6 襯板結(jié)構(gòu)優(yōu)化

圖7 提升條高度沿軸向分布

2.4 關(guān)于襯板結(jié)構(gòu)改進的討論

從以上多批次襯板結(jié)構(gòu)演化及礦石處理量分析可以得出,在襯板材質(zhì)和工藝參數(shù)不發(fā)生大的變化時,襯板的壽命提升主要依靠襯板結(jié)構(gòu)和金屬量的增加;襯板結(jié)構(gòu)特別是提升面角的變化,會對襯板的使用性能產(chǎn)生較大影響。因此,合理的提升面角可以..鋼球被拋落至料堆趾部,降低襯板斷裂數(shù)量,有利于半自磨機在運行初期快速達到..產(chǎn)能。3 結(jié)語

通過某銅礦 φ11 m 半自磨機襯板歷次結(jié)構(gòu)改進及其使用效果的對比研究,可以得出:襯板材質(zhì)和工藝參數(shù)基本穩(wěn)定時,襯板使用壽命的提升主要依賴于襯板結(jié)構(gòu)和金屬量的增加;采用非對稱結(jié)構(gòu),可以使襯板質(zhì)量不增加或者較少增加,提高金屬利用率;對提升面角進行合理優(yōu)化,有利于降低襯板斷裂概率;針對大型半自磨機研發(fā)的高沖擊韌性材料,能夠顯著降低襯板的斷裂率。

原創(chuàng):陳興章

當(dāng)前位置:

當(dāng)前位置: